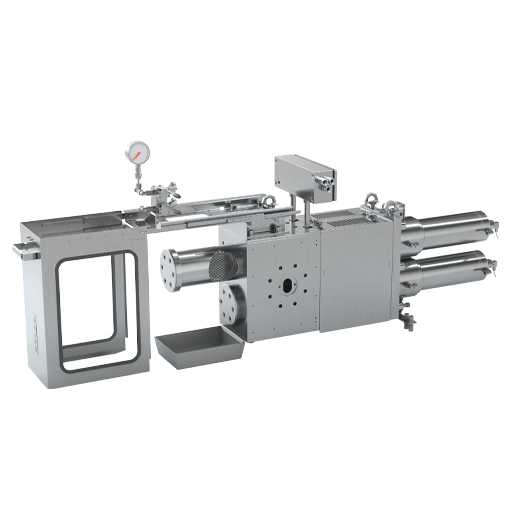

Troca Telas Manuais e Hidráulicos

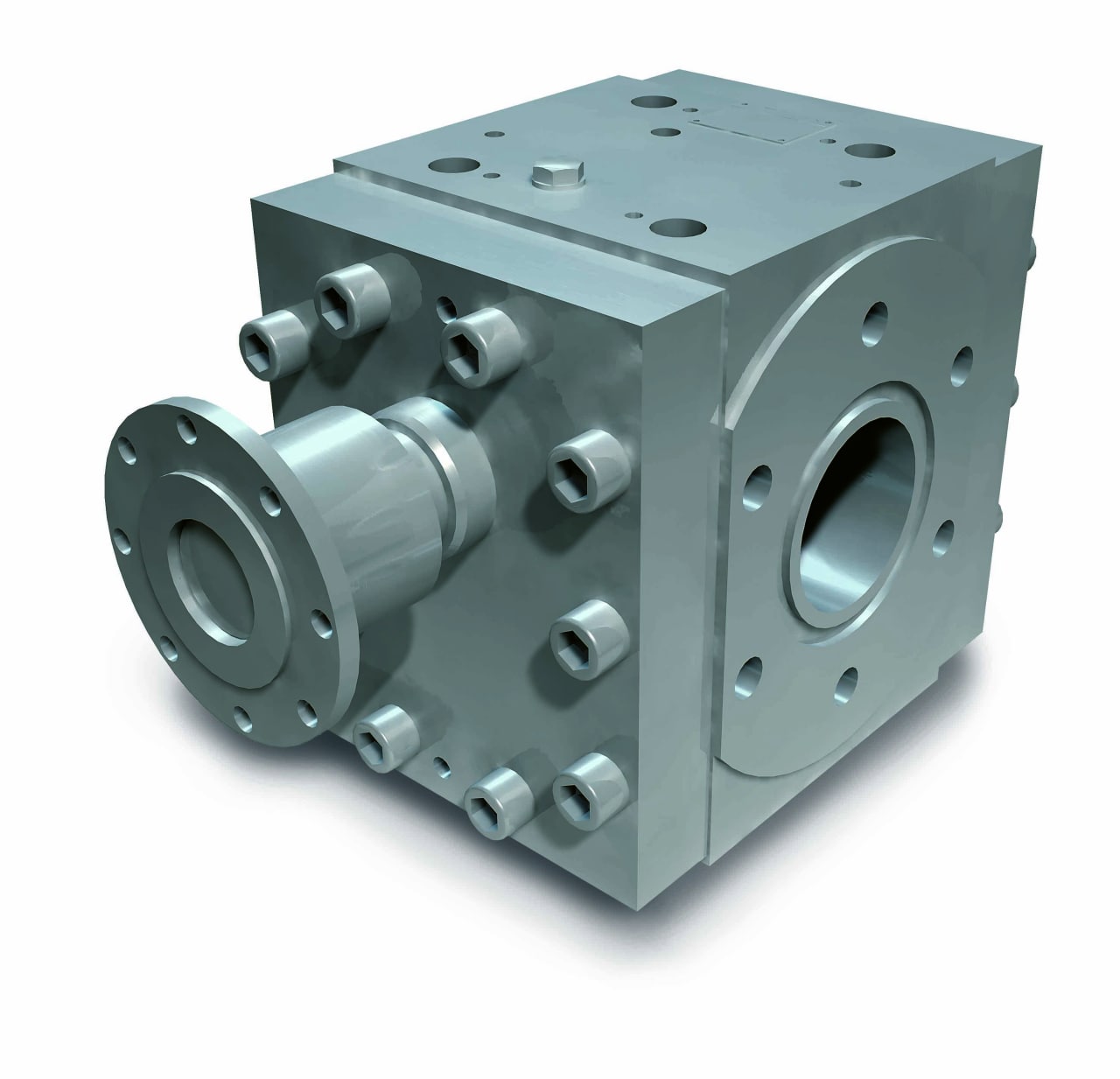

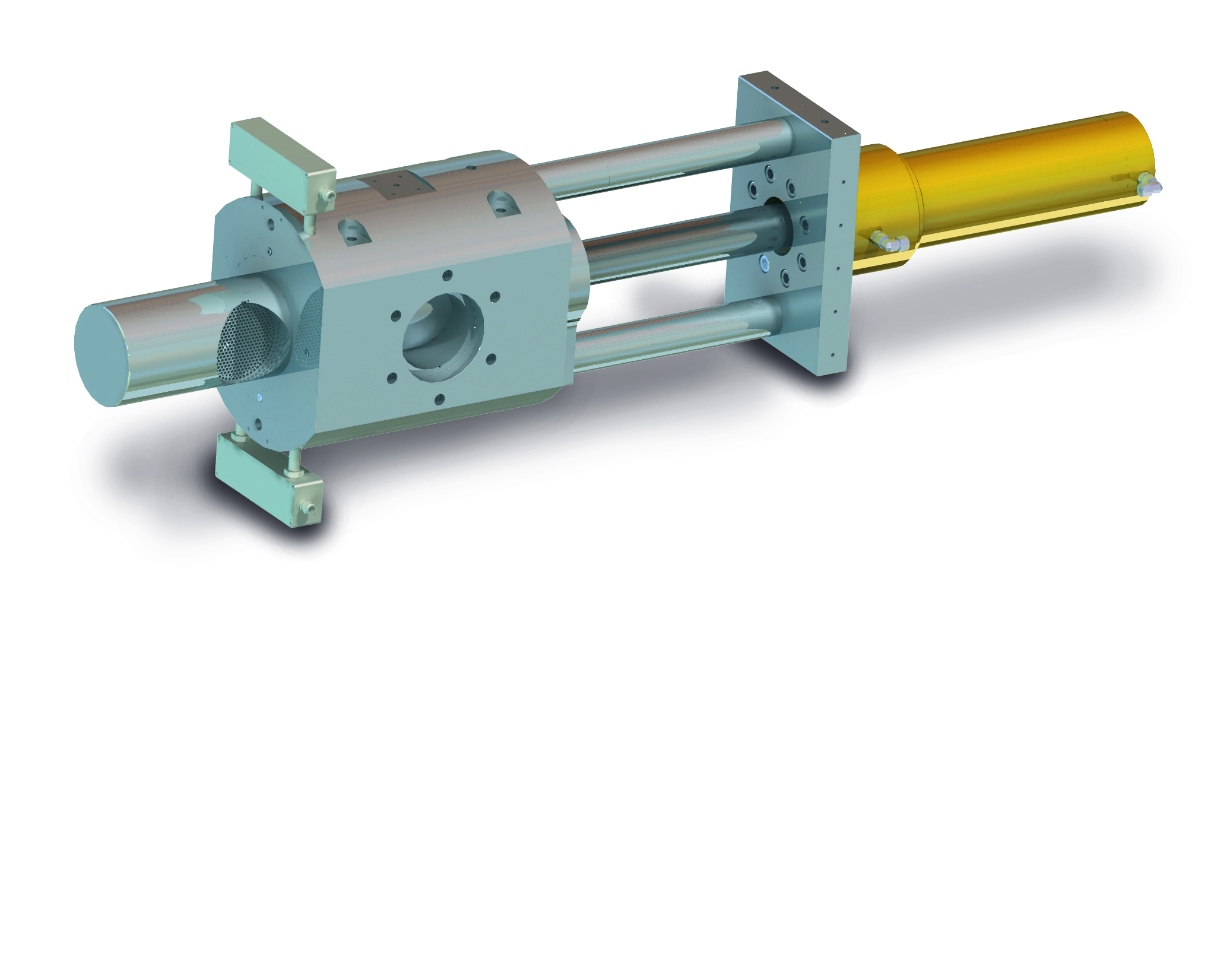

CSC - Pistão duplo contínuo

Troca telas contínuos CSC da Maag com sua operação robusta e sem vazamentos para atender aos mais altos padrões de qualidade no que diz respeito filtração por fusão. Devido à sua funcionalidade constantemente melhorada, os trocadores de tela contínuos da Maag aumentam significativamente a qualidade do produto. Os trocas de tela CSC são baseados em um comprovado design de pistão duplo que opera sem quaisquer vedações adicionais. Sua construção robusta, disponível em todos os tamanhos e designs, garante uma filtragem confiável e sem vazamentos de polímeros fundidos por muitos anos.

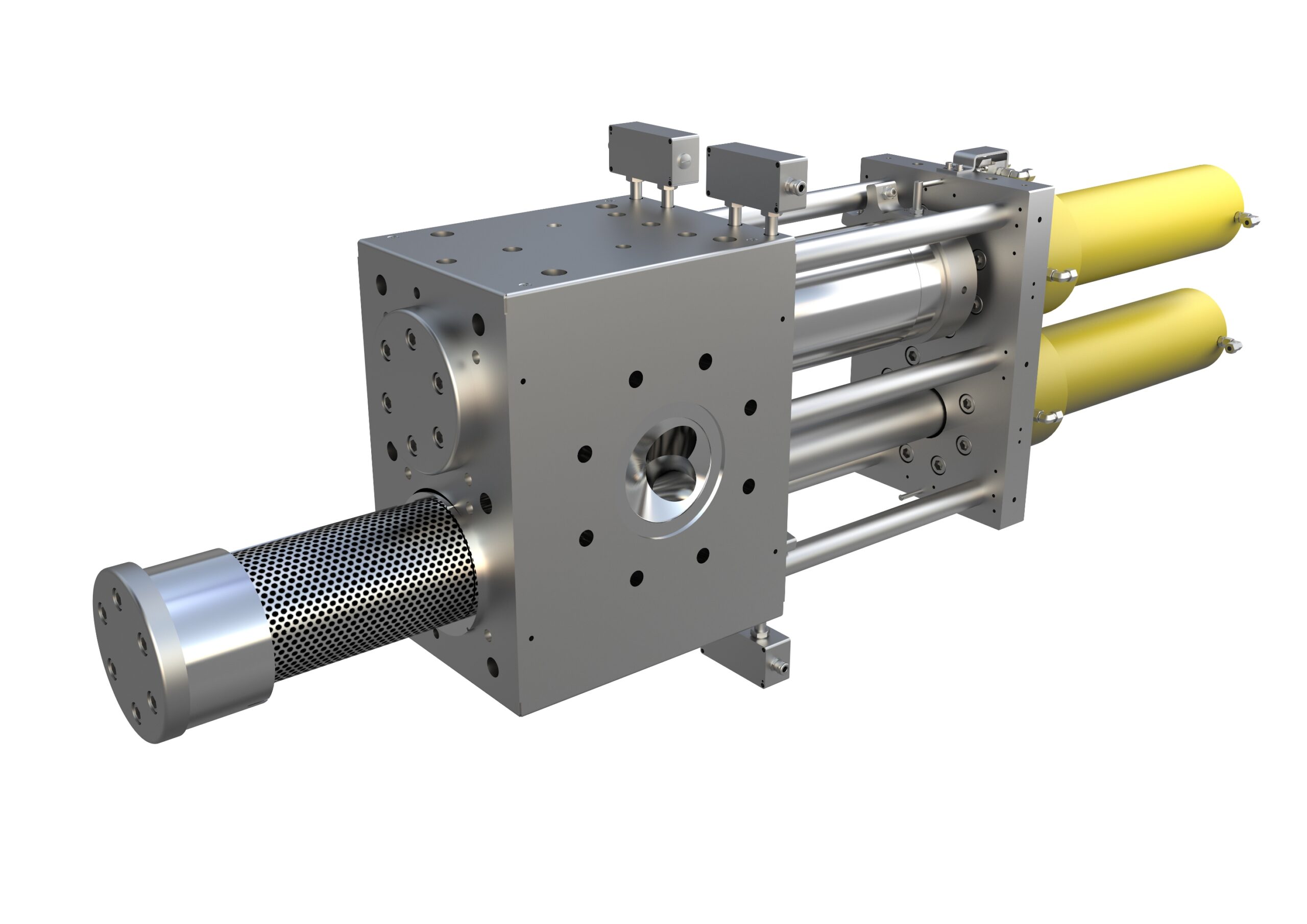

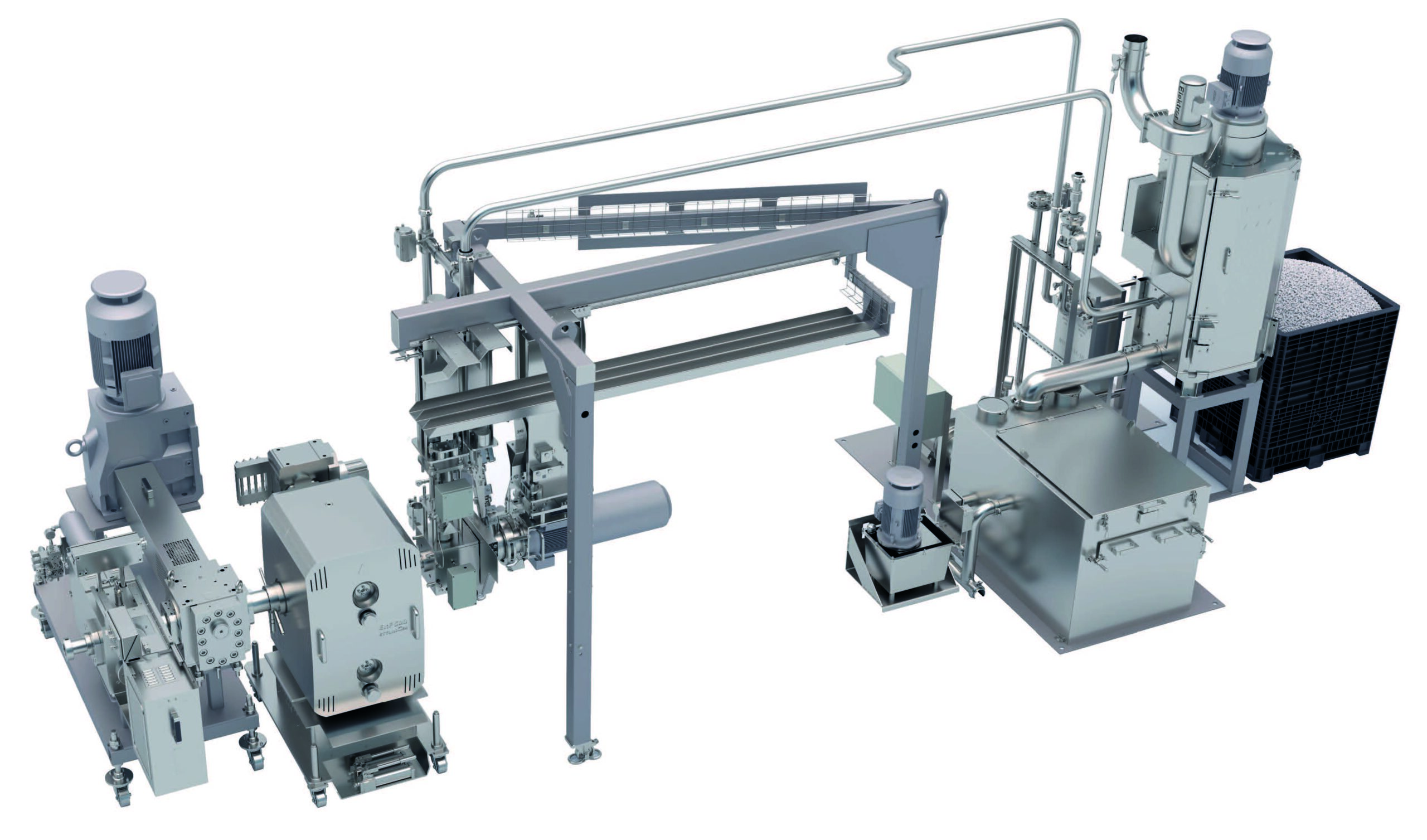

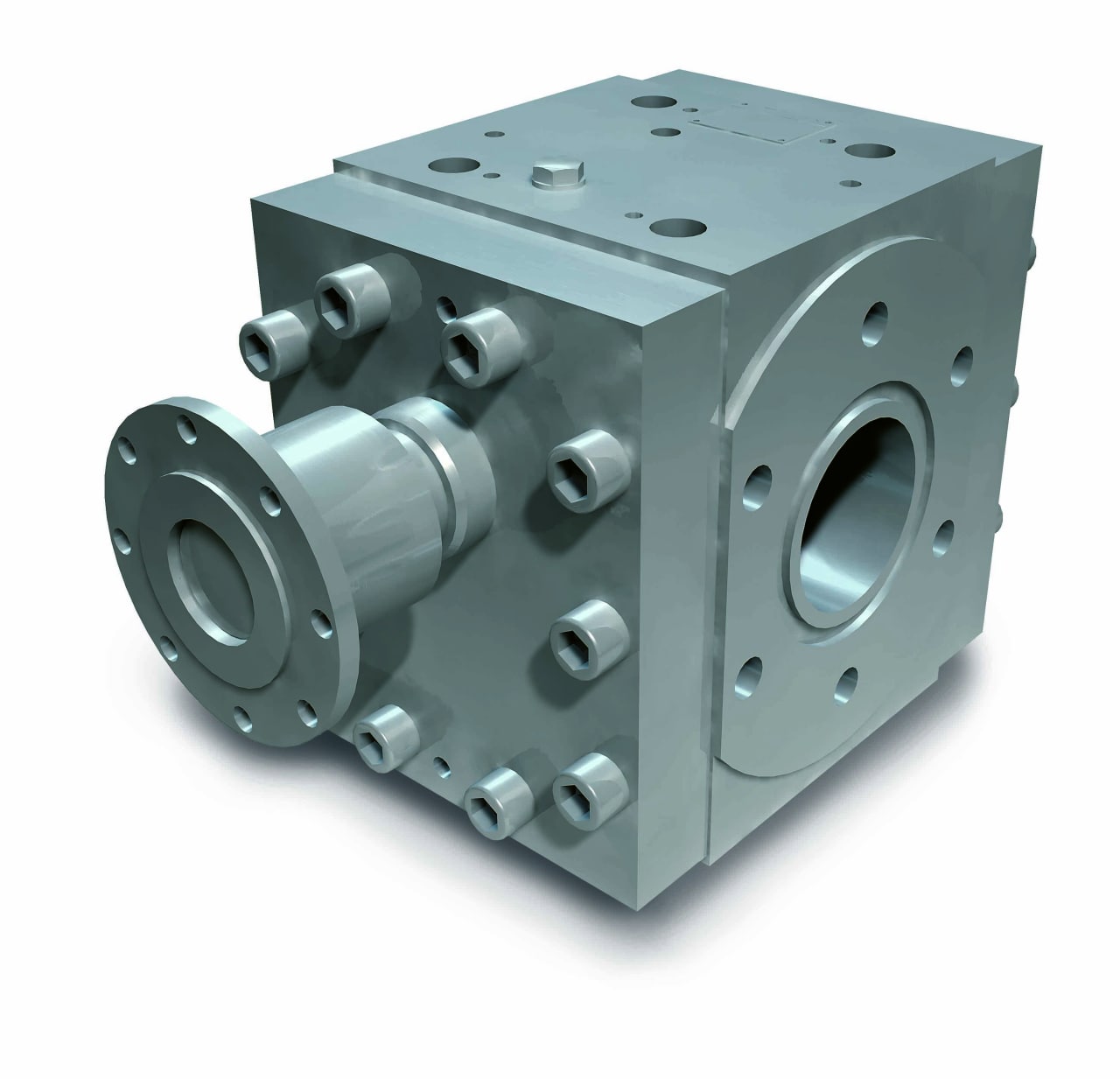

DSC - Pistão único

O trocadores de tela de operação descontinua, equipado com uma cavidade de tela, oferece uma robustez e alternativa econômica para extrusão e aplicações compostas que permitem uma breve interrupção no fluxo de fusão quando mudando a tela. Assim, também é ideal para aplicações em lote durante as quais um desligamento da unidade relacionado à aplicação permite um mudança de tela após a conclusão de um lote.

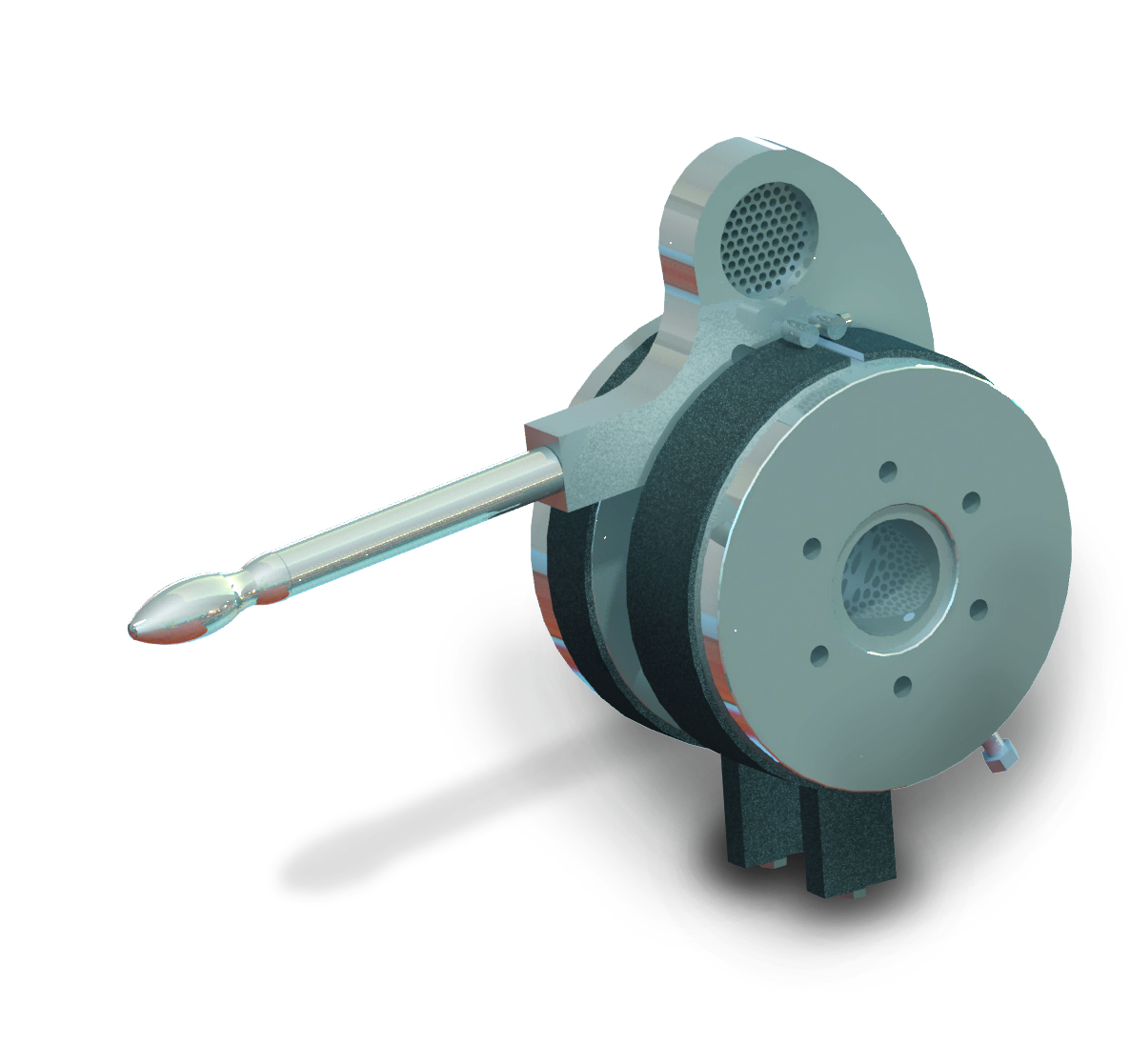

HSC - Manual

Os troca telas manuais da Maag têm sido a primeira escolha de sistemas de filtração econômicos em linhas de extrusão há muitos anos. A partir do tamanho 45, os trocadores de tela manuais

opcionalmente vem com engrenagem de transmissão. Aqui, a placa do disjuntor é equipada com uma engrenagem patenteada e um pinhão que permite uma troca de tela sem esforço, mesmo em condições de espaço restrito ou altas pressões de vedação. O trocador de tela manual garante a proteção das bombas de engrenagens e das fendas finas da matriz de extrusão contra danos e acúmulo de sujeira.